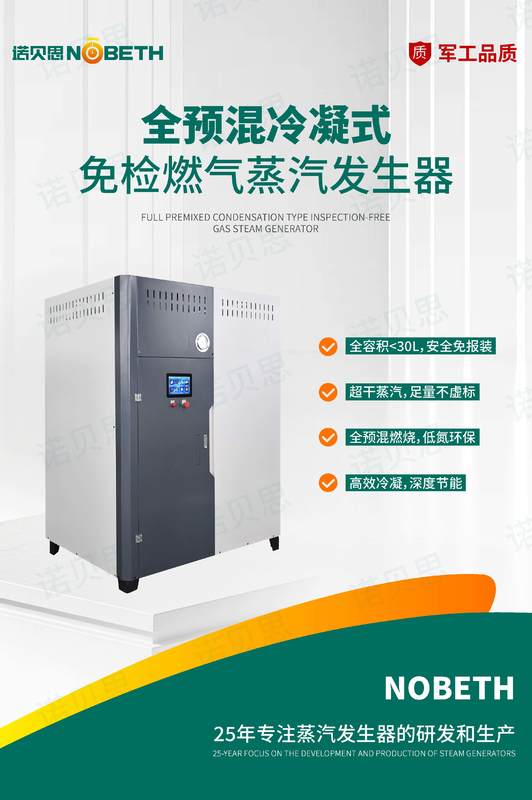

全预混冷凝式燃气蒸汽发生器:高效低氮解决工业痛点

在环保压力与成本控制双重要求下,全预混燃气蒸汽发生器正成为工业热能领域的革命性解决方案。

在“双碳”目标背景下,工业热能设备正面临前所未有的环保与能效挑战。传统锅炉设备因高排放、低效率等问题,已难以适应现代工业生产需求。

全预混燃气蒸汽发生器通过技术革新,不仅实现了高效节能与超低排放 ,更解决了诸多工业生产中的实际痛点。以武汉诺贝思为代表的厂家,凭借其全预混燃烧技术,为企业提供了符合环保与经济效益的

蒸汽解决方案。

01 技术优势:高效低氮引领行业变革

全预混燃气蒸汽发生器的核心技术优势体现在三个方面:高效节能、低氮环保及智能控制。

高效节能是其显著特点。该设备采用全预混燃烧技术,使燃气与空气在燃烧前通过文丘里装置充分混合,形成均匀的可燃气体。

这种技术使燃烧速度更快、温度分布更均匀,大幅提升了燃烧效率。

配合冷凝换热系统,利用低温回水吸收烟气中的水蒸气冷凝潜热,将排烟温度降至露点以下(通常低于60℃),使热效率突破100%,部分产品甚至达到101.2%。

低氮环保是另一大优势。全预混技术通过控制火焰温度和氧气浓度,有效抑制氮氧化物的生成,将排放量降至30mg/m³以下,远低于传统锅炉的120-150mg/m³。

这一排放值符合北上广等一线城市的严苛环保标准,无需额外安装脱硝装置,降低了企业环保投入。

智能控制则提升了操作便利性。通过物联网技术实时监测燃烧状态、蒸汽压力和温度,自动调节燃气与空气比例,确保设备始终运行在最佳工况。

诺贝思的智能燃气蒸汽发生器搭载的控制系统采用7寸大显示屏动态显示机器运行状态,如蒸汽压力、蒸汽温度、运行时间等,并内置了手机APP控制系统模块,可实现手机无线连接机器控制器。

02 多行业痛点迎刃而解

全预混燃气蒸汽发生器解决了工业生产中的多个共性难题,为企业带来了实际效益。

环保达标难题首当其冲。随着国家“双碳”目标推进,各地环保要求日益严格,许多企业面临排放不达标的困境。

以某汽车零部件厂为例,在替换传统燃煤锅炉采用智能燃气蒸汽发生器后,氮氧化物排放从150mg/m³降至25mg/m³,年减少氮氧化物排放1.2吨,轻松达到环保要求。

能源成本难题同样突出。传统锅炉热效率低,造成大量能源浪费。诺贝思蒸汽发生器采用6个回程多弯道燃烧室,让燃烧的气体在炉体内增加行程,大幅提高热效率。

实施工作的过程中,其燃料与空气完全混合,让适当的燃料和适当的空气组成最佳占比进行燃烧,提高燃料的燃烧效率。

生产效率难题也得到解决。全预混燃气蒸汽发生器具有快速启动的特点,冷态启动3分钟内升压至0.4MPa,热态启动仅需120秒,满足工业生产中的紧急需求,缩短生产周期。

安全维护难题同样不可忽视。诺贝思蒸汽发生器采用全316L不锈钢 材质,耐腐蚀性强;配备过压保护、缺水保护等多重安全装置,确保运行安全。智能变频控制 不仅提升了能源利用率,还降低了人工干预需求,实现无人值守运行。

从食品加工到纺织印染,从医药制造到化工生产,全预混燃气蒸汽发生器凭借其高效、稳定、环保的特性,正成为越来越多企业的选择。

它解决了环保达标、成本控制、生产效率等多重工业难题,助力企业在可持续发展道路上稳步前行。

手机网站二维码

手机网站二维码  微信公众号二维码

微信公众号二维码